在夜幕下熠熠生辉的玩具、安全标识或时尚单品,其背后的发光奥秘,往往源于一类特殊的化工原料——树脂用长效环保夜光粉。这类材料不仅是“发光塑”实现奇幻视觉效果的关键,更是现代制造业追求功能性与环保性结合的典范。本文将深入解析这一领域的核心材料:从基础的发光粉到专为注塑工艺优化的高亮发光粉。

一、 发光粉:光能储存与释放的载体

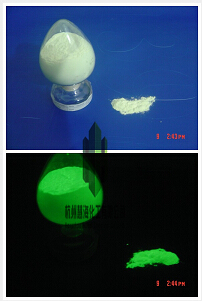

发光粉,学名蓄光型发光材料,是一种能够吸收并储存可见光、紫外线等能量,并在黑暗环境中以可见光形式缓慢释放的功能性粉末。其核心原理是材料晶体结构中的“陷阱”能级捕获激发态电子,随后电子缓慢跃迁回基态并发光。传统硫化锌类发光粉已逐渐被更高效、更环保的铝酸盐系(如硅铝酸盐) 和 硅酸盐系 长效夜光粉所取代。后者具有发光亮度高、余辉时间长(可达10小时以上)、化学稳定性好且无毒无害的特点,完美契合环保要求。

二、 升级之选:高亮发光粉与白色树脂长效环保夜光粉

- 高亮发光粉:这是在基础发光粉之上,通过优化晶体结构、颗粒形貌和表面处理工艺而制得的产品。其特点是初始亮度极高,吸光速度快(短时间光照即可充分激发),能够使最终制品在黑暗中脱颖而出,特别适用于对视觉效果要求极高的领域,如高端玩具、艺术装饰品和广告招牌。

- 白色树脂长效环保夜光粉:这是一个针对性极强的品类名称。它特指那些本身呈白色或浅色、与各类树脂相容性极佳的环保型夜光粉。其“白色”特性至关重要,因为它意味着在白天或亮光下,添加到透明或浅色树脂中的制品不会因发光粉本身的颜色(如传统产品的淡黄绿色)而影响日间外观,制品可保持设计原有的色彩与质感。“长效环保”确保了其在树脂基体中能稳定、持久地发挥功能,且符合RoHS、REACH等国际环保标准。

三、 专业应用:注塑用发光粉

注塑是塑料制品最主流的成型工艺之一。注塑用发光粉是针对这一工艺深度优化的特种型号,它具备以下几个关键特性:

- 优异的分散性:经过特殊的表面包覆处理,能与PP、PE、ABS、PC、AS、PS、PVC、TPU、TPE等多种热塑性树脂均匀混合,避免在注塑过程中产生团聚或沉淀,确保制品发光均匀。

- 耐高温性:能够承受注塑机筒和模具的高温(通常需耐受260℃-300℃以上),在加工过程中不发生分解、变色或发光性能的衰减。

- 粒径控制:粒度经过精细调控,既保证了良好的发光性能,又不会对树脂的流动性和制品的表面光洁度产生负面影响。

- 强相容性与稳定性:与树脂分子链良好结合,不迁移、不析出,保证制品长期使用的可靠性。

四、 应用领域与使用建议

将上述发光粉与树脂结合,制成的“发光塑”材料广泛应用于:

- 安全指示领域:消防、逃生标识、楼梯扶手、开关贴片。

- 消费品领域:玩具、文具、手表指针、服装辅料、电子产品装饰件。

- 工艺装饰领域:工艺品、家居装饰、夜间景观造型。

- 特殊工业领域:仪表盘、军事设备标识。

使用建议:

1. 选择匹配型号:根据所用树脂类型(如极性、加工温度)和最终制品性能要求(亮度、余辉时间、颜色),选择对应的专用发光粉。

2. 控制添加比例:通常在树脂中的添加量为2%-20%(重量比),具体需通过实验确定。比例过低亮度不足,过高可能影响力学性能。

3. 优化加工工艺:建议先将发光粉与少量树脂或扩散油制成母粒,再与主体树脂混合注塑,以获得最佳分散效果。注意控制加工温度和剪切力。

###

从基础的发光粉到高度专业化的注塑用高亮白色树脂长效环保夜光粉,这一系列化工原料的进化,清晰地展示了材料科学如何精准响应市场需求。它们不仅为“发光塑”制品注入了灵魂般的视觉效果,更以其环保、稳定、高效的特性,推动着相关产业向更安全、更可持续的方向发展。在化工原料的“树脂”栏目下,这类发光材料正持续发光发热,点亮无限创意与可能。